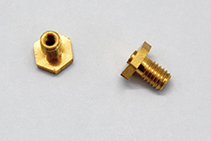

10点彻底改善车床铜件切削加工精密度

高品质产品,首先需要高精度机床加工,这样才能保证被加工产品的精度稳定,产品尺寸精度一致性好。对于车床铜件切削生产加工的创新型企业,产品的精密度控制是企业发展的核心竞争力。那么,如何有效提高铜针及车床件PIN针的精密度?根据生产制造经验,总结有以下10点可提高车床铜件切削的精密度:

1、残留面积

两条切削刃在已加工表面上残留未被切去部分的面积,称为残留面积,残留面积越大,高度就越高,则表面粗糙度值越大。

2、积屑瘤

用于等速度切削塑性金属产生积屑瘤以后,因积屑瘤既不规则又不稳定,所以,一方面其不规则部分代替切削刃切削,留下深浅不一的痕迹;另一方面,一部分脱落的积屑瘤嵌入车床铜件PIN针已加工表面,使之形成硬点和毛刺,表面粗糙度值增大。

3、振动

刀具、车床铜件PIN针或车床部件产生周期性振动,会使已加工表面出现周期性的波纹,糙度明显增大。

减小车床铜件PIN针表面粗糙度的方法

生产中若发现车床铜件PIN针表面粗糙度达不到技术要求,应首先观察表面粗糙度增大的现象,分析产生的原因,找出影响表面粗糙度的主要因素,然后提出解决的方法。介绍几种常见的表面粗糙度增大的现象和解决的方法。

4、残留面积的高度引起的表面粗糙度增大

应减小刀具主偏角和副偏角(一般减小偏角对减小表面粗糙度效果明显),增大刀尖圆弧半径,减小进给量。

5、车床铜件PIN针表面产生毛刺引起表面粗糙度增大

车床铜件PIN针表面上产生毛刺,一般是由于积屑瘤引起的,这时可用改变切削速度的方法来抑制积屑瘤的产生和长大,如用高速钢车刀时应降低切削速度,使其小于5m/min,并加注切削液;用硬质合金车刀时应增大切削速度,避开最易产生积屑瘤的中速范围(15-30-m/min)。因此,应尽量减小前、后刀面的表面粗糙度,及时重磨或更换刀具,经常保持刀具的锋利。

6、切屑擦毛车床铜件PIN针表面

切屑擦毛的车床铜件PIN针表面一般是无规则的很浅的划纹,这时应选用负值刃倾角的车刀,使切屑流向车床铜件PIN针待加工表面,并采用断屑或卷屑措施。

7、振动引起车床铜件PIN针表面粗糙度增大

振动引起车床铜件PIN针表面粗糙度增大所需采用的解决办法如下:

(1)调整主轴间隙,提高轴承精度,调整大、中、小滑板塞铁,使间隙小于0.04mm;

(2)合理选择刀具几何参数,经常保持切削刃光洁和锋利,增加刀具的安装刚度;

(3)增加车床铜件PIN针的安装刚度,车床铜件PIN针装夹时不宜悬伸太长,装夹细长轴时应用中心架;

(4)选择较小的背吃刀量和进给量,或降低切削速度。

8、改善车床铜件PIN针材料的性能

采用热处理工艺以改善车床铜件PIN针材料的性能是减小其表面粗糙度值的有效措施。请关注我们的微信号: auto1950 。例如,车床铜件PIN针材料金属组织的晶粒越均匀,粒度越细,加工时越能获得较小的表面粗糙度值。为此对车床铜件PIN针进行正火或回火处理后再加工,能使加工表面粗糙度值盼显减小。

9、选择合适的切削液

切削液的冷却和润滑作用均对减小加工表面的粗糙度值有利,其中更直接的是润滑作用,当切削润滑液中含有表面活性物质如硫、氯等化合物时,润滑性能增强,能使切削区金属材料的塑性变形程度下降,从而减小了加工表面的粗糙度值。

10、选择合适的刀具材料

不同的刀具材料,由于化学成分的不同,在加工时刀面硬度及刀面粗糙度的保持性,刀具材料与被加工材料金属分子的亲合程度,以及刀具前后刀面与切屑和加工表面间的摩擦系数等均有所不同。

东莞市品晔电子有限公司作为国内精密车件、五金冲压件、PIN针、铜针、铜件、螺母铜套、电源针脚、电子插针及车削件定制研发生产厂家,专注为连接器客户提供高品质、高效能、节能环保的车件产品。致力于发展成为连接器行业综合实力较强的车床加工品牌服务商。

品晔电子所研发生产的精密车件、车床件、连接器PIN针、电子插针、五金件均属定制产品,其价格及规格尺寸、数量、材质、制作工艺等方面,没有统一标准,如有需要请联系我们,谢谢!

车床件、铜件、五金冲压件加工咨询专线:0769-82636180 / 18825861341

公司资讯

- 热烈祝贺品晔电子官方网站正式上线!

- 精密仪器仪表车床件加工哪家好?

- 车床铜件产品中关于铜套的定义

- 铜套加工生产时材料选择建议

- 车床加工精度是优质车床件供应重中之重

- 不知道品晔电子,还不知道车床件加工!

- 电连接器正确选择的方法推荐

- 五金冲压件厂使用气动攻丝机工作原理及

- 五金冲压件加工厂对冲压件材料选用的

- 数控车床加工日常操作技巧及注意事项